DPPM是什么?如何高效计算?

DPPM,全称Defects Per Million,即每百万个缺陷,是衡量产品或过程缺陷率的一种关键指标,在质量管理领域具有广泛的应用和深远的意义。它不仅是一种标准化的衡量方法,使得不同产品或过程的缺陷率可以进行直接比较,还是企业提升产品质量、优化生产流程的重要工具。

DPPM的定义与意义

DPPM的本质在于将产品或过程的缺陷率以每百万个单位中的缺陷数量来呈现。这种表示方法的好处在于,当生产总量非常庞大时,单纯从绝对数量上去统计有缺陷的产品会显得数据杂乱,不便于直观地衡量生产质量的好坏。而DPPM则通过统一的计算标准,将有缺陷产品的数量和生产总量的关系进行量化,从而得出一个可以直观比较的数值。这个数值越低,说明产品的质量越高,生产过程的稳定性也越强。

在制造业中,DPPM常用于衡量制造过程的质量控制效果,帮助制造商提高产品质量和客户满意度。例如,一家生产电子产品的工厂,他们生产的产品数量可能达到百万件甚至更多,这时采用DPPM这个指标就很方便。如果某批次产品的DPPM值较低,说明该批次产品的质量控制水平较高,反之则需要进一步分析和改进。

此外,DPPM在供应链管理中也有着重要的意义。对于总装厂来说,他们可以要求供应商的零部件产品达到一定的DPPM标准,以此来确保最终组装的大型设备的整体质量。如果某个供应商提供的零部件DPPM过高,就可能会影响到整个设备的质量、可靠性和安全性,甚至可能导致设备在使用过程中出现故障,增加维修成本,降低客户满意度等一系列问题。

DPPM的计算方法

DPPM的计算公式为:DPPM = 1000000 * D / (N * O),其中D代表抽样中发现的缺陷数,N代表制品的总数量,O代表一个制品中出现缺陷的可能的个数,也称为缺陷机会数。

D(缺陷数):这是通过质量检测或测试得出的实际缺陷数量。它反映了在抽样过程中发现的缺陷品数量,是计算DPPM的基础数据之一。

N(制品总数):这是生产或抽样的产品总数,它代表了计算DPPM时的总体范围。N的值越大,通常意味着抽样更具代表性,但也可能导致计算复杂度增加。

O(缺陷机会数):这是一个关键参数,它考虑了每个制品可能存在多个检测点或机会点。O的值通常根据产品的特性和检测要求来确定,它对于准确计算DPPM至关重要。缺陷机会数不仅包括了产品的每个物理部分或功能点,还可能包括每个部分或功能点的多个潜在缺陷类型。因此,O的确定需要综合考虑产品的复杂性、生产过程的可控性以及客户对质量的期望等因素。

举个例子,假设某企业生产了10000个产品,每个产品有20个检测点,经过质量检测后发现共有5个不良品,这些不良品在检测过程中共发现了10个缺陷项目。那么,在这个例子中:D = 10(缺陷数),N = 10000(制品总数),O = 200000(每个产品有20个检测点,共10000个产品,所以缺陷机会数为20*10000=200000)。代入公式计算得:DPPM = 1000000 * 10 / (10000 * 200000) = 0.00005 * 1000000 = 50 DPPM。这表明在每百万个缺陷机会中,有50个实际出现了缺陷,反映了该批次产品的质量控制水平。

DPPM的应用场景与优势

DPPM作为质量管理领域的重要指标,与统计学等相关领域有着密切的关联。在质量管理中,DPPM是衡量产品缺陷率的关键指标之一,它能够帮助企业和制造商了解生产过程中的质量问题,并采取相应的措施进行改进。在统计学中,DPPM的计算方法涉及到了抽样统计和数据分析,通过对缺陷数和生产总数的比例计算,可以得出每百万个产品中的缺陷数量,从而量化产品质量水平。

DPPM的应用场景非常广泛,包括但不限于:

制造业:用于衡量制造过程的质量控制效果,帮助制造商提高产品质量和客户满意度。

供应链管理:确保供应商提供的零部件产品达到一定的DPPM标准,以确保最终组装产品的整体质量。

服务业:在服务业中,DPPM也可以用于衡量服务过程的缺陷率,如客户投诉率、服务失败率等。

DPPM的优势在于其提供了一个标准化的衡量方法,使得不同产品或过程的缺陷率可以进行直接比较。此外,DPPM还能够帮助企业识别生产过程中的质量问题,并采取相应的措施进行改进。例如,当某批次产品的DPPM值较高时,企业可以进一步分析缺陷产生的原因,如原材料问题、生产工艺问题、员工操作问题等,并采取相应的措施进行纠正和预防。

DPPM与其他质量指标的关系

DPPM与其他几个常见的质量指标(如PPM、DPU、DPMO、DPO)密切相关,这些指标共同构成了产品质量评估的多维体系。

PPM(Parts Per Million):PPM表示每百万单位中存在缺陷的数量,不考虑缺陷机会数。它与DPPM在字面上较为相似,但计算方法和侧重点不同。PPM更侧重于不良品比率,而DPPM则强调产品的缺陷数。

DPU(Defects Per Unit):DPU表示每个产品单位的平均缺陷数量,侧重于衡量单个产品的缺陷情况。

DPMO(Defects Per Million Opportunities):DPMO表示百万缺陷机会中的缺陷数,与DPPM类似但计算方式不同。它关注的是缺陷机会数,即产品、服务或过程输出可能出现缺陷之处的数量。

DPO(Defects Per Opportunity):DPO表示每个缺陷机会中的缺陷数,关注每个潜在缺陷点的实际失效情况。

这些指标各有侧重点,但都与DPPM有着密切的关联。企业可以根据实际需要选择合适的指标进行监控和改进。例如,在追求零缺陷的生产环境中,DPMO可能是一个更合适的指标;而在关注单个产品质量时,DPU可能更加适用。

综上所述,DPPM作为衡量产品或过程缺陷率的关键指标之一,在质量管理领域具有广泛的应用和深远的意义。通过准确计算和分析DPPM值,企业可以了解生产过程中的质量问题并采取相应的措施进行改进从而提升产品质量和客户满意度。

- 上一篇: QQ怎样创建群聊?

- 下一篇: 地下城堡3魂之诗:全面掌握烹饪食物技巧!

-

掌握DATEDIF函数的高效应用资讯攻略10-29

掌握DATEDIF函数的高效应用资讯攻略10-29 -

日期天数速查神器资讯攻略11-02

日期天数速查神器资讯攻略11-02 -

周转率是如何计算的?资讯攻略11-05

周转率是如何计算的?资讯攻略11-05 -

手机端计算机成绩查询入口资讯攻略11-23

手机端计算机成绩查询入口资讯攻略11-23 -

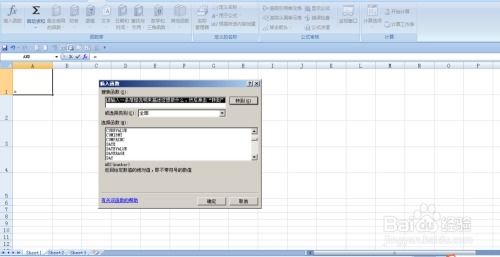

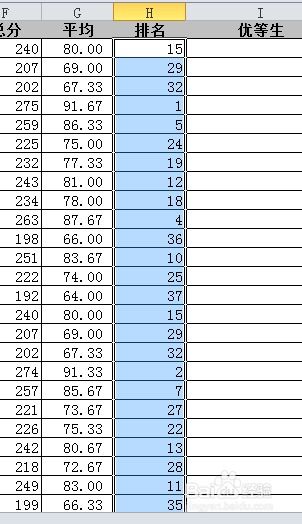

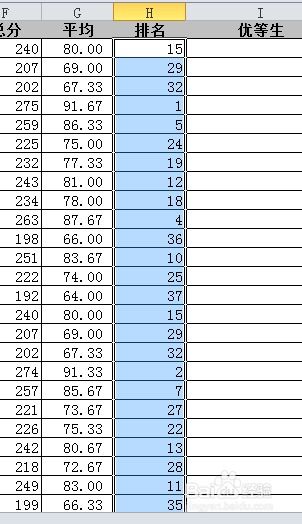

Excel中实现快速排名的技巧资讯攻略01-11

Excel中实现快速排名的技巧资讯攻略01-11 -

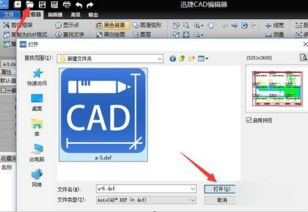

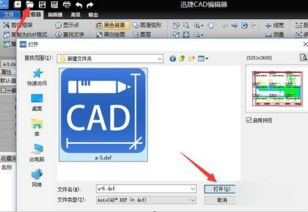

DXF文件是什么?一键解锁.dxf文件打开方法资讯攻略11-15

DXF文件是什么?一键解锁.dxf文件打开方法资讯攻略11-15