G92指令车削螺纹的方法及实例解析

G92指令在数控车床编程中被广泛应用于车削螺纹的过程。该指令通过设定工件坐标系原点,并结合螺纹的基本参数,如螺距、导程、头数等,来控制刀具沿工件轴线方向的移动,从而完成螺纹的加工。下面将详细介绍G92如何车螺纹,并通过一个具体的G92车螺纹实例来说明其应用。

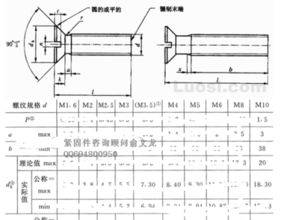

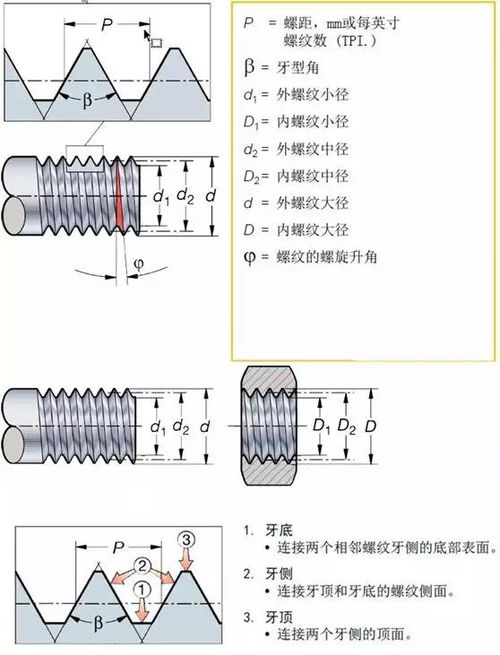

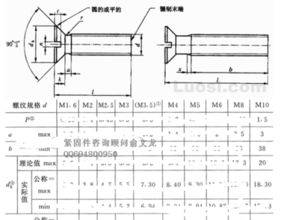

在数控车床加工螺纹时,首先需要明确螺纹的类型、规格和加工要求。常见的螺纹类型包括普通螺纹、梯形螺纹、锯齿形螺纹等,而规格则涉及螺距、公称直径、牙型角等参数。G92指令在加工这些螺纹时,主要关注的是螺距和起点的设定。

G92指令的基本格式如下:G92 X(U)_ Z(W)_ F_。其中,X和Z分别表示刀具在工件坐标系中的X轴和Z轴位置;U和W则为相对于当前点的增量坐标;F表示螺纹的导程,即刀具沿工件轴线方向移动一个螺距所需的进给量。需要注意的是,在使用G92指令时,必须首先确保工件坐标系已被正确设定,否则可能会导致加工错误。

在设定G92指令的参数时,需要特别注意以下几点:

一是螺距的设定。螺距是螺纹的基本参数之一,它决定了螺纹的紧密程度和刀具的移动速度。在设定螺距时,应根据螺纹的规格和加工要求来确定,以确保加工的准确性和效率。

二是起点的设定。起点是螺纹加工的起始位置,它决定了螺纹的起始位置和长度。在设定起点时,应确保刀具能够准确到达该位置,并避免与工件发生干涉。

三是刀具的选择和安装。刀具是螺纹加工的关键部件,其质量和性能直接影响到加工质量和效率。在选择刀具时,应根据螺纹的类型、规格和加工要求来确定,并确保刀具的安装牢固可靠。

四是切削参数的设定。切削参数包括切削速度、进给量、切削深度等,它们决定了刀具在加工过程中的运动状态和切削力。在设定切削参数时,应根据刀具的材质、工件的材质和加工要求来确定,以确保加工的顺利进行。

下面以一个具体的G92车螺纹实例来说明其应用。假设我们需要加工一个M24×2的普通螺纹,其中M表示普通螺纹,24表示公称直径为24mm,2表示螺距为2mm。

首先,我们需要设定工件坐标系原点,并确定刀具的起始位置。假设我们将工件坐标系原点设定在工件的左端面中心点上,那么刀具的起始位置应位于该点的上方一定距离处,以避免与工件发生干涉。

接下来,我们可以使用G92指令来设定刀具的移动轨迹。具体的G代码示例如下:

G92 X25.0 Z0.0 F2.0;设定刀具起始位置和螺距

G01 X23.6 Z-20.0;刀具沿X轴移动到X23.6处,并沿Z轴向下移动到Z-20.0处,开始切削螺纹

G00 X50.0;刀具快速移动到X50.0处,退出螺纹加工区域

在上述G代码中,我们首先使用G92指令设定了刀具的起始位置(X25.0,Z0.0)和螺距(F2.0)。然后,我们使用G01指令使刀具沿X轴移动到X23.6处,并开始切削螺纹。在切削过程中,刀具将沿Z轴向下移动,同时根据螺距的设定进行进给。当刀具移动到Z-20.0处时,螺纹加工完成。最后,我们使用G00指令使刀具快速移动到X50.0处,以退出螺纹加工区域。

在实际加工过程中,为了确保加工的准确性和效率,我们还需要注意以下几点:

一是加工前的准备工作。在加工前,应对工件进行必要的清理和检查,以确保其表面平整、无裂纹等缺陷。同时,还需要对刀具进行磨损检查和刃磨,以确保其切削性能和使用寿命。

二是加工过程中的监控和调整。在加工过程中,应密切关注刀具的运动状态和切削情况。如发现刀具磨损严重、切削力过大或加工质量不稳定等问题时,应及时停机检查并调整切削参数或更换刀具。

三是加工后的检验和测量。加工完成后,应对螺纹进行必要的检验和测量,以确保其符合设计要求。常见的检验方法包括使用螺纹规、游标卡尺等工具进行外观检查和尺寸测量。

此外,在使用G92指令加工螺纹时,还需要注意以下几点技巧:

一是合理设定切削参数。切削参数的设定直接影响到加工质量和效率。在设定切削参数时,应根据刀具的材质、工件的材质和加工要求来确定。一般来说,切削速度应适中,不宜过高或过低;进给量应根据螺距和切削深度来确定

- 上一篇: 深圳大梅沙怎么去最方便?

- 下一篇: 如何开通支付宝中的花呗功能

-

螺纹铁养护指南及关键注意事项资讯攻略02-11

螺纹铁养护指南及关键注意事项资讯攻略02-11 -

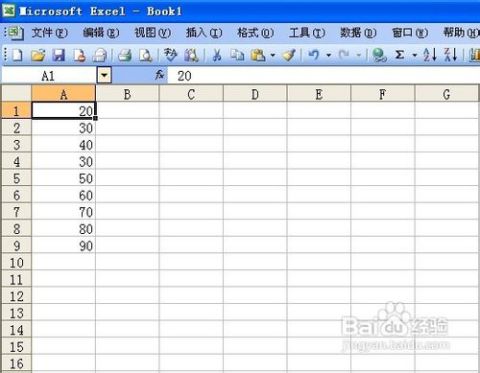

Excel RANK函数应用指南及实例解析资讯攻略11-09

Excel RANK函数应用指南及实例解析资讯攻略11-09 -

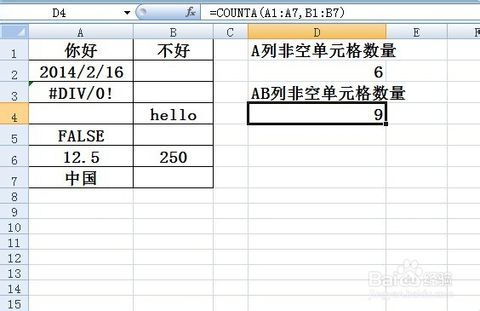

CountA函数应用方法与实例解析资讯攻略12-04

CountA函数应用方法与实例解析资讯攻略12-04 -

全面解析实数:定义与生动实例资讯攻略11-21

全面解析实数:定义与生动实例资讯攻略11-21 -

揭秘:标准螺丝尺寸规格全解析资讯攻略12-07

揭秘:标准螺丝尺寸规格全解析资讯攻略12-07 -

M10标准螺纹规格是多少资讯攻略11-01

M10标准螺纹规格是多少资讯攻略11-01