揭秘:10万级净化车间标准全面解析,涵盖哪些关键要素?

探秘10万级净化车间标准:精准控制,守护品质

在现代科技和工业的快速发展中,净化车间已成为多个行业不可或缺的重要组成部分。尤其在电子、医药、食品等关键领域,净化车间的存在确保了产品的洁净度和生产环境的无菌状态。其中,10万级净化车间以其严格的标准和高度的净化能力,成为了众多企业的首选。那么,10万级净化车间的标准究竟包括哪些方面呢?让我们一同走进这个神秘的世界,揭开它的面纱。

一、空气洁净度:核心指标,微粒无所遁形

10万级净化车间的首要标准便是其空气洁净度。所谓10万级,是指车间内每立方米的空气中,直径大于等于0.5微米的粒子数不超过350万个。这听起来可能有些抽象,但我们可以简单理解为,在这个车间里,空气的洁净程度极高,几乎不允许任何微小的粒子存在。

为了实现这一目标,10万级净化车间采用了高效过滤器等先进设备,通过层层过滤,将空气中的微粒、有害气体和微生物等污染物彻底去除。这些过滤器的精度极高,能够捕捉到直径仅为几微米的粒子,确保车间内的空气始终保持在一个洁净的状态。

此外,对于空气中的微生物,10万级净化车间也有着严格的要求。浮游菌数不得超过每立方米500个,沉降菌数不得超过每培养皿10个。这些要求不仅确保了生产环境的无菌状态,也为产品的质量和安全性提供了有力的保障。

二、温湿度控制:精准调节,守护产品品质

除了空气洁净度,温湿度也是10万级净化车间的重要标准之一。对于不同的产品和生产工艺,温湿度的影响是显而易见的。过高或过低的温湿度都可能导致产品性能下降、变质甚至损坏。

因此,10万级净化车间对温湿度进行了精准的控制。冬季温度一般控制在20℃\~22℃,夏季则控制在24℃\~26℃,波动范围不超过2℃。这样的温度控制范围既保证了工作人员的舒适度,也确保了产品的稳定性和质量。

同样重要的是湿度的控制。冬季湿度控制在30%\~50%,夏季则控制在50%\~70%。这种湿度控制范围有助于减少空气中的静电、防止产品受潮或干燥,从而延长产品的使用寿命和保持其最佳性能。

三、压差管理:确保空气流向,防止污染扩散

压差管理是10万级净化车间的另一项重要标准。通过保持车间内部不同区域的压力差,可以确保空气从洁净区流向不洁净区,有效防止污染物的扩散和交叉污染。

具体来说,同一洁净度等级的洁净室之间的压差应保持一致,而不同洁净度等级的相邻洁净室之间的压差应大于等于5Pa。洁净室与非洁净室之间的压差则应大于等于10Pa。这样的压差设置不仅可以防止空气倒流和污染物扩散,还可以确保车间内部的空气始终保持在一个洁净的状态。

四、换气次数与净化时间:高效循环,保持空气洁净

换气次数和净化时间是衡量10万级净化车间性能的重要指标之一。通过高效的换气系统,车间内的空气可以不断地被更新和净化,从而保持一个洁净的环境。

一般来说,10万级净化车间每小时的换气次数在18\~25次之间,总净化时间不超过40分钟。这意味着车间内的空气可以在极短的时间内被完全更新和净化,从而确保生产环境的洁净度和产品的质量。

五、照度与风速:舒适环境,助力高效生产

照度和风速同样是10万级净化车间不可忽视的标准。照度是指车间内的光线明亮程度,对于工作人员的视觉和操作具有重要影响。为了确保工作人员的视觉和操作舒适和准确,10万级净化车间的照度应保持在300Lx以上。

而风速则是指车间内部空气流动的速度。通过控制风速,可以确保空气在车间内的均匀分布和有效循环,从而保持空气洁净度和温度控制的稳定性。一般来说,10万级净化车间的风速应控制在0.25m/s以下。

六、结构与设计:专业选材,打造高效净化空间

在10万级净化车间的建设和设计中,结构部分同样有着严格的要求。一般来说,车间墙、顶板材多采用50mm厚的夹芯彩钢板制造,这种材料不仅美观、刚性强、保温性能好,还易于施工和维护。

圆弧墙角、门、窗框等则一般采用专用净化型材制造,以确保车间的密封性和洁净度。地面则采用环氧自流坪地坪或高级耐磨塑料地板,这些材料具有防静电、耐磨、易清洁等特点,非常适合净化车间的使用。

送回风管道则用热镀锌板制成,贴有净化保温效果好的阻燃型PF发泡塑胶板。送风口则通过冷轧板剪切焊接成静压箱后喷塑处理,再镶嵌固定好高效过滤器。这样的设计不仅可以确保空气的洁净度

- 上一篇: 如何做到平心静气?

- 下一篇: 如何快速掌握擦玻璃的拼音

-

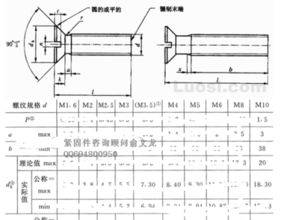

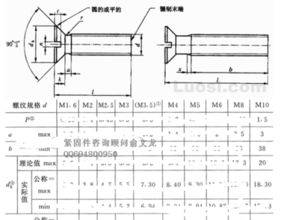

揭秘:标准螺丝尺寸规格全解析资讯攻略12-07

揭秘:标准螺丝尺寸规格全解析资讯攻略12-07 -

揭秘4P理论:市场营销的核心要素有哪些?资讯攻略12-07

揭秘4P理论:市场营销的核心要素有哪些?资讯攻略12-07 -

揭秘:哪些植物是净化空气的高手?资讯攻略02-28

揭秘:哪些植物是净化空气的高手?资讯攻略02-28 -

揭秘:人品究竟涵盖哪些关键方面?资讯攻略11-01

揭秘:人品究竟涵盖哪些关键方面?资讯攻略11-01 -

M10标准螺纹规格是多少资讯攻略11-01

M10标准螺纹规格是多少资讯攻略11-01 -

考钢琴八级需要弹奏哪些曲目?资讯攻略03-09

考钢琴八级需要弹奏哪些曲目?资讯攻略03-09