压铸工艺原理是什么?

压铸工艺原理详解

压铸工艺是一种高效的金属成型技术,其原理主要基于金属液的压射成形。通过高压和高速的方式,将熔融或半熔融状态的金属或合金注入精密模具的型腔内,并在压力下冷却凝固,最终形成具有复杂形状和高精度的铸件。本文将详细介绍压铸工艺的原理、过程及其关键因素,以便读者更全面地了解这一技术。

压铸工艺的基本原理

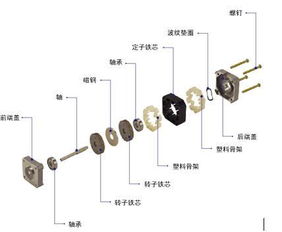

压铸工艺的基本原理是利用高压和高速将金属液注入模具型腔内,并通过冷却凝固形成铸件。具体来说,这一过程涉及三个核心要素:压铸机、压铸模具和合金材料。

1. 压铸机:压铸机是压铸工艺的核心设备,提供必要的压力和速度控制。在压铸过程中,压铸机通过压射缸内的液压推动压射冲头前进,将金属液注入模具型腔。

2. 压铸模具:压铸模具是铸件成型的关键部件,具有复杂的结构和高精度要求。模具的设计需考虑到零部件的形状、尺寸和结构要求,以及金属液在流动和冷却过程中的特性。

3. 合金材料:压铸工艺常用的合金材料包括锌、镁、铝、铜等有色合金。这些合金具有良好的流动性和凝固特性,适合在高压和高速条件下进行压铸。

压铸工艺的过程

压铸工艺的过程包括金属液的准备、压铸操作和后处理等步骤。以下是具体步骤的详细介绍:

1. 金属液的准备:

熔化:将合金材料熔化至适当的温度,通常高于合金的液相线20~30℃。

合金配比:根据铸件的性能要求,选择和配比合适的合金材料。

2. 压铸操作:

填充:金属液在高压和高速下被注入模具型腔。常用的压力为4~500MPa,填充速度为0.5~120m/s。填充过程非常短暂,通常为0.01~0.2秒。

凝固:金属液在模具型腔内冷却凝固。这一过程中,模具温度、金属液的温度和压力等因素对铸件质量有重要影响。

开模:凝固后的铸件从模具中取出。这一步骤需在铸件完全凝固后进行,以避免变形和开裂。

3. 后处理:

清理:切除浇口和飞边,清理铸件表面。常用的设备包括冲床、液压机和摩擦压力机。

表面处理:根据使用要求,对铸件进行表面处理,如抛光、浸渍等,以增加光泽,防止腐蚀,提高气密性。

压铸工艺的关键因素

压铸工艺中,金属液的压力、速度、温度和时间是影响铸件质量的关键因素。以下是对这些因素的详细分析:

1. 压力:

压力是确保金属液有效填充模具和形成均匀铸件的重要因素。根据铸件的壁厚和结构复杂度,需要调整压力大小。

压射比压(单位面积上的压力)对铸件内部组织的致密度和强度有重要影响。较高的压射比压可以提高金属液的充模能力,但过高的比压可能导致模具磨损和铸件力学性能下降。

2. 速度:

速度影响金属液进入模具的速度和流动性。填充速度的高低直接影响铸件的内部和外部质量。

对于厚壁或内部质量要求较高的铸件,应选择较低的填充速度和高的增压比压;对于薄壁或表面质量要求高的铸件以及复杂的铸件,应选择较高的比压和高的填充速度。

3. 温度:

温度对铸件质量有决定性影响。浇注温度过高会导致铸件容易产生裂纹、晶粒粗大及粘型等问题;而温度过低则易导致浇不足、冷隔及表面流纹等缺陷。

模具温度也需严格控制,以避免粘模、铸件变形和晶粒粗大等问题。模具在使用前需预热到一定温度,并在连续生产中采取冷却措施,以保持稳定的温度。

4. 时间:

填充时间影响金属液在模具型腔内的流动和排气。充填时间长有利于排气,但可能导致铸件表面粗糙度较高;充填时间短则可能导致铸件致密度较差,内部气孔量较多。

持压时间影响铸件的凝固过程。持压时间的长短取决于铸件的材质和壁厚,以确保铸件在压力下充分凝固并获得较致密的组织。

压铸工艺的特点与应用

压铸工艺具有生产效率高、产品质量好、能够生产复杂形状和薄壁截面铸件等优点。这些特点使其在制造业中得到广泛应用,特别是在汽车、电子、航空航天、医疗器械等领域。

1. 高效率:压铸工艺易于实现机械化和自动化,能够生产大量形状复杂的薄壁铸件。例如,压铸锌

- 上一篇: 如何开启华为手机的OTG功能

- 下一篇: 如何轻松设置拉杆箱密码,一步步教你搞定!

-

揭秘:LDS的真正含义是什么?资讯攻略11-30

揭秘:LDS的真正含义是什么?资讯攻略11-30 -

胶印技术详解资讯攻略11-16

胶印技术详解资讯攻略11-16 -

步进电机的工作原理是什么?资讯攻略11-09

步进电机的工作原理是什么?资讯攻略11-09 -

高速铁路列车‘减速玻璃’的工作原理是什么资讯攻略11-11

高速铁路列车‘减速玻璃’的工作原理是什么资讯攻略11-11 -

水力发电原理是什么?资讯攻略11-17

水力发电原理是什么?资讯攻略11-17 -

门禁系统的工作原理是什么?资讯攻略11-19

门禁系统的工作原理是什么?资讯攻略11-19